走訪10家行業(yè)領(lǐng)軍企業(yè)后,我明白了智能制造的計算機系統(tǒng)集成真諦

我實地走訪了智能制造領(lǐng)域的10家標桿企業(yè),包括海爾、三一重工、華為等知名企業(yè)。通過深入生產(chǎn)一線觀察和交流,我對計算機系統(tǒng)集成在智能制造中的核心價值有了顛覆性認知。

在傳統(tǒng)制造向智能制造的轉(zhuǎn)型中,計算機系統(tǒng)集成已不再是簡單的設(shè)備連接,而是成為支撐智能工廠的"數(shù)字神經(jīng)系統(tǒng)"。這些領(lǐng)先企業(yè)通過三大層面的系統(tǒng)集成實現(xiàn)了質(zhì)的飛躍:

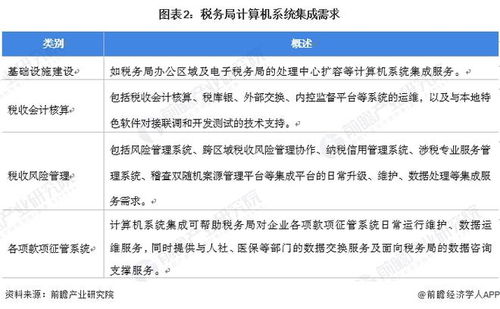

首先是設(shè)備層集成,企業(yè)通過工業(yè)物聯(lián)網(wǎng)平臺將CNC機床、機器人、AGV等設(shè)備實時互聯(lián),實現(xiàn)了設(shè)備數(shù)據(jù)采集率達到95%以上。某汽車零部件企業(yè)的實踐表明,僅此一項就使設(shè)備綜合效率提升了30%。

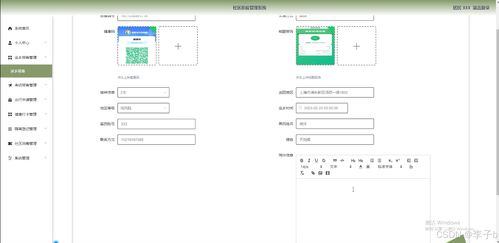

其次是系統(tǒng)層集成,ERP、MES、WMS等系統(tǒng)的高度融合打破了信息孤島。在一家電子制造企業(yè),我看到生產(chǎn)訂單從ERP自動下發(fā)到MES,再實時指導(dǎo)產(chǎn)線作業(yè),整個流程無需人工干預(yù),訂單交付周期縮短了50%。

最重要的是業(yè)務(wù)層集成,這些企業(yè)將客戶需求、研發(fā)設(shè)計、生產(chǎn)制造、供應(yīng)鏈等全價值鏈數(shù)據(jù)打通。比如某家電企業(yè)通過客戶大數(shù)據(jù)分析,實現(xiàn)了精準的需求預(yù)測和個性化定制,新產(chǎn)品研發(fā)周期從18個月壓縮到6個月。

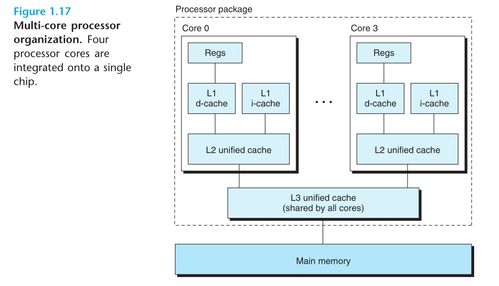

值得注意的是,成功的系統(tǒng)集成都需要遵循"統(tǒng)一平臺、標準接口、數(shù)據(jù)驅(qū)動"的原則。這些企業(yè)普遍采用了微服務(wù)架構(gòu),使得系統(tǒng)具備高度的靈活性和可擴展性。

此次走訪讓我深刻認識到:真正的智能制造不是設(shè)備的簡單自動化,而是通過計算機系統(tǒng)集成實現(xiàn)數(shù)據(jù)流動和智能決策的全新制造模式。這不僅是技術(shù)升級,更是生產(chǎn)方式和商業(yè)模式的根本性變革。隨著5G、人工智能等新技術(shù)的深度融合,計算機系統(tǒng)集成將在智能制造中扮演更加關(guān)鍵的角色。

如若轉(zhuǎn)載,請注明出處:http://m.4opulh.cn/product/9.html

更新時間:2026-02-14 22:58:24